Ölfreie Trommelmotoren für präzise Geflügelschneidmaschinen

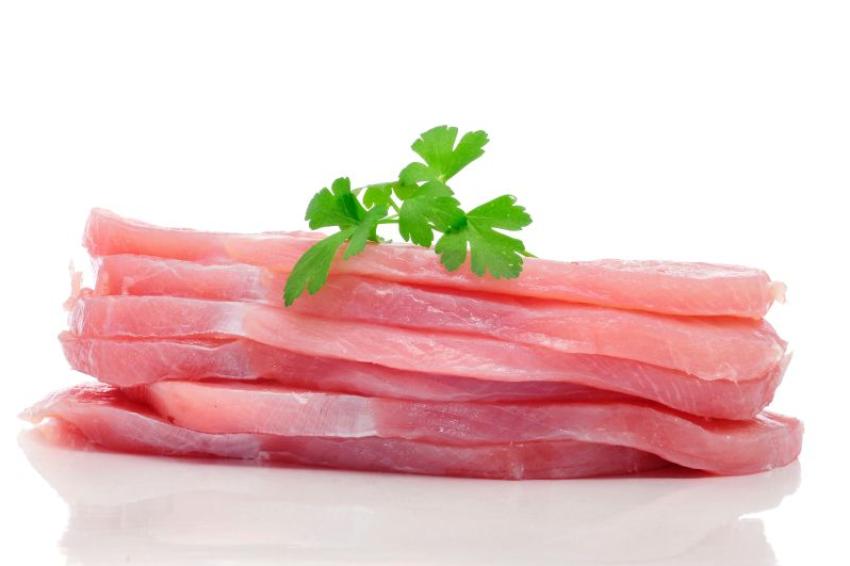

Geflügelbrüste exakt auf Zielgewischt zuschneiden

Will man Geflügelbrüste exakt schneiden, sodass das geforderte Zielgewicht bzw. die Scheibendicke immer präzise erreicht wird, muss der Schnitt besonders präzise ausgeführt werden und zudem höchste Hygieneanforderungen erfüllen. Thielemann Food Technologies setzt bei der Fördertechnik seiner Geflügelschneidemaschinen deshalb auf ölfreie Synchron-Trommelmotoren aus dem Hause Momentum Technologies.

Bei Geflügelschneidemaschinen, die aus ganzen Hühner-, Puter- oder Entenbrüsten feine Scheiben und Filets schneiden, macht der Firma Food Technology Thielemann aus Neckarsteinach kaum einer was vor. Denn das Unternehmen ist das, was man klassischerweise als Hidden Champion bezeichnet: Es gibt zwar noch einen spanischen Wettbewerber und einige Unternehmen, die aus der Verarbeitung von rotem Fleisch kommen und dann angefangen haben, ebenfalls Anlagen zur Verarbeitung von Geflügelfleisch zu entwickeln, doch die rangieren eher unter ferner liefen. Thielemann kann, was nur wenige können: Aus einem von Natur aus unförmigem Bruststück mit unterschiedlicher Stärke und Form homogene Scheiben zu schneiden, die nahezu einheitlich geformt sind und deren Gewicht bis auf marginale Abweichungen identisch ist: „Wir reden hier von Abweichungen, die zwischen drei und fünf Gramm pro Scheibe liegen“, berichtet Haja Thielemann, Geschäftsführerin bei Thielemann.

In dieser Marktnische hat sich der Mittelständler als gefragter Ansprechpartner etabliert. Zwar sei das Geschäft mit Geflügelfiletiermaschinen kein Massenmarkt, da Metzgereien nun einmal nicht so viel Geflügel verkaufen würden, dass sich eine Investition in eine solche Maschine lohnen würde. Doch die bestehenden internationalen Industriekunden überzeugt die kompromisslose Qualität der Maschinen, die – abgesehen vom Schneidwerkzeug und Förderbändern, die natürlich zyklisch eines Austauschs bedürfen – über Jahrzehnte wartungsfrei ihren Dienst verrichten.

Geflügelbrustfilets möglichst gleichmäßig schneiden

Thielemann ist weltweit bekannt als Hersteller, der den State of the Art für diese Art von Geflügelschneidemaschinen vorgibt. Im Gegensatz zu rotem Fleisch, das oft gewolft wird, bestehen Produkte wie ein Hähnchenburger oder Minutenfilets aus Muskelfleisch. Industriellen Verarbeitungsbetriebe benötigen gleichbleibende Schnittqualitäten, um die Filets und Scheiben an Supermärkte und Fastfood-Ketten zu liefern. „Das Zauberwort ist dabei der horizontale Schnitt durch das Brustfilet, denn bei einem vertikalen Schnitt hätten wir ja Geschnetzeltes. Wir wollen aber fünf bis sechs möglichst gleichmäßige Scheiben aus einem Bruststück“, so Thielemann.

Damit das funktioniert, verfügen die Anlagen über oszillierende Messer, angetrieben über eine Kurbelwelle, wodurch die Rotationsbewegung in eine Linearbewegung umgesetzt wird. Allerdings hat die Natur die Geflügelbrust nicht gerade maschinengerecht wachsen lassen: Während es ein dickeres, breites Ende gibt, läuft die Brust zur anderen Seite spitz zu und flacht deutlich ab. Um dennoch annähernd gleichmäßige Stücke aus einem solchen Fleischblock schneiden zu können, gibt es bei den Schneidmaschinen von Thielemann zwei Förderbänder, sodass die Filets von oben und unten zusammengepresst und dadurch in eine einheitlichere Form gebracht werden.

Thielemann bietet seinen Kunden unterschiedliche Auslegungen der Filetieranlagen an: Es gibt sowohl ein- als auch zweispurige Auslegungen mit entsprechend unterschiedlichem Durchsatz. Die Basisversion verarbeitet 60 bis 80 Filets pro Minute je Schneidebahn. Üblicherweise kommen die Filets von der Entbeinungsanlage und werden dann mit Förderbändern zugeführt. Die Beschickung kann manuell oder vollautomatisch erfolgen, wobei zwei Bediener maximal 120 Filets pro Minute händisch auflegen können. Schnittstärke und Gewicht der Filets können innerhalb einer Bandbreite von 180 bis 400 g pro Stück vom Bediener – ebenso wie die Geschwindigkeit der Verarbeitung – individuell eingestellt werden. Der dafür erforderliche Wechsel der Messersets nimmt hierbei nicht mehr als 120 Sekunden der Zeit des Maschinenführers in Anspruch. Nach dem Schneiden werden die Stücke dann entweder mariniert oder direkt in Haushaltsgrößen oder Batchware für weiterverarbeitende Betriebe verpackt.

Kompakt, sparsam, leicht zu warten

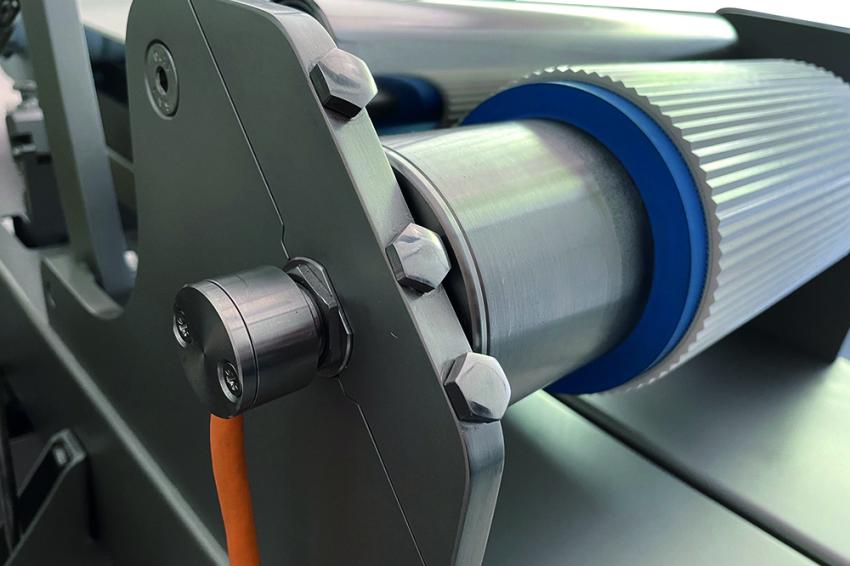

Trommelmotoren sind für Thielemann die erste Wahl, wenn es um den Antrieb der Transportbänder für die Filets geht. Sowohl für den Antrieb des Ober- als auch des Unterbandes verwendet das Unternehmen bei seinen Anlagen mittlerweile ausschließlich Synchron-Trommelmotoren in ölfreier Edelstahlausführung. Die früher verwendeten konventionellen Motoren aus Grauguss und mit Kühlrippen, aber auch die danach eingesetzten Edelstahlgetriebemotoren mit glattem Gehäuse ohne Kühlrippen wiesen zahlreiche Nachteile auf. „Das waren sehr klobige Anhängsel, die seitlich am Förderband angebracht werden mussten und die Breite der Anlage um bis zu 300 mm erhöht haben. Überstehende Teile erhöhen jedoch die Unfallgefahr und es kommt öfters zu Kollisionen, bspw. durch Gabelstapler“, so Thielemann.

Die daraus resultierenden Schäden zerstörten den Motor zwar nicht direkt, würden aber oft die Antriebswelle verbiegen und schließlich die Lager in Mitleidenschaft ziehen. Ein Trommelmotor dagegen ist elegant und platzsparend in den Antriebsrollen untergebracht. Das reduziert nicht nur den Platzbedarf, sondern auch zahlreiche Bauteile und Komponenten, was die Planung und Wartung erheblich vereinfacht und in der Summe jede Menge Kosten spart. Kein Wunder, schließlich liegt die mittlere Betriebsdauer zwischen Ausfällen der leistungsfähigsten Modelle bei 35.000 Stunden und damit gut doppelt so hoch wie bei vergleichbaren konventionellen Motoren. „Wir wollten technisch auf dem neuesten Stand sein. Mit Synchron-Trommelmotoren konnten wir nicht nur die Konstruktion, das Betriebsverhalten und den Wartungsbedarf optimieren, sondern haben auch die Energieeffizienz deutlich gesteigert“, stellt Thielemann fest. Bis zu 30 % Stromkosten spart ein Synchronmotor gegenüber seinem asynchron laufenden Pendant ein, weil der Wirkungsgrad des Motors höher ist. Damit erreichen die Trommelmotoren von Momentum eine Energieeffizienz auf dem Niveau des IE4-Standards.

Hygienisch einwandfrei ohne Öl

Doch nicht nur die technischen Leistungsdaten sprechen für den Trommelmotor: Gerade für die Lebensmittelindustrie ist ein weiterer Faktor äußerst wichtig: Stichwort Hygiene und HACCP-Konformität! Hier punktet ein Trommelmotor in mehrfacher Hinsicht: Aufgrund des kompakten Designs und dem platzsparenden Einbau kann weniger verschmutzen, z. B. Kühlrippen. Apropos Kühlrippen: Synchronmotoren laufen im Betrieb bei deutlich niedrigeren Temperaturen und erhitzen sich nicht so stark, es geht also weniger Energie verloren und auch die Umgebungstemperatur muss nicht so stark reguliert werden.

Die Edelstahlausführung garantiert eine antibakteriell wirkende Oberfläche und leichte Reinigung, auch bei „Clean-in-Place“-Reinigungsverfahren. Hierzu erfüllen die bei Thielemann verwendeten Trommelmotoren von Momentum die Schutzklasse IP69K, sind also schwall- und spritzwassergeschützt und können problemlos mit Hochdruck gereinigt werden.

Zudem haben die haben die Momentum Synchron-Trommelmotoren eine Alleinstellung von entscheidender Bedeutung für die Lebensmittelhygiene: Sie sind die weltweit ersten und bislang einzigen, die ölfrei sind. Sie haben damit gegenüber ölgekühlten Motoren einen wesentlichen Vorteil: Im Langezeitbetrieb kann das Dichtungsmaterial der Wellen ermüden, was im ungünstigsten Fall zu einem Austritt des Öls führt. Dieses Problem wurde zwar bereits durch die Einführung von ölfreien Asynchron-Motoren behoben, jedoch um den Preis, dass ölfreie Asynchronmotoren oft überdimensioniert ausgelegt sind. Sie laufen im Regelbetrieb deshalb oft deutlich unterhalb ihrer technischen Nennleistung, um der Gefahr einer Überhitzung entgegenzuwirken. Das bedeutet jedoch eine mechanisch kostspieligere Auslegung bei gleichzeitig höherem Energieverbrauch. Beide Nachteile hat Momentum durch die Entwicklung des ölfreien Synchron-Trommelmotors überwunden.

Optimale Beratung bei der Umstellung

Thielemann ist aber nicht nur mit den Produkten seines Zulieferers Momentum zufrieden, sondern auch mit dem Service und der planerischen und technologischen Unterstützung im Zuge der Umrüstung auf Synchron-Trommelmotoren. „Wir mussten ja auch die Frequenzumformer an die neuen Motoren hinsichtlich der Steuerung anpassen. Hierbei hat uns Momentum perfekt unterstützt. Als ein Kunde einmal Probleme bei der Ansteuerung hatte, haben uns die Experten bei Momentum innerhalb weniger Stunden eine Lösung erarbeitet“, so Thielemann. Mit der nun erfolgten Umstellung konnte Thielemann auch seine neueste Innovation platz- und energiesparend bei gleichzeitig langen Betriebsintervallen und einer hohen Lebensdauer realisieren: Eine Filetieranlage mit drei Bahnen und einem Durchsatz von fast 250 Filets pro Minute – wenn das kein guter Schnitt ist.

Autor: Gerhard Froebus, Geschäftsführer der Momentum Technologies