Grüne Prozesswärme mit Hochtemperatur-Speicher

Der Speicherhersteller Kraftblock substituiert für die Kartoffelchips-Produktion von Pepsico Erdgas durch grüne Energie

Emissionen zu reduzieren ist die große Herausforderung der Zeit und viele Augen wenden sich zur Lebensmittelbranche: 37 % der globalen Emissionen stammen aus dem Sektor. Während Energie im Gesamten nicht den größten Posten ausmacht, sind einige Produkte in der vielfältigen Industrie energieintensiv. Steigende Brennstoffkosten treiben deren Produktionskosten in die Höhe.

Prozesswärme in der Lebensmittelindustrie kann leichter klimaneutral gestaltet werden als in anderen Industriezweigen und erneuerbare Energiequellen bieten Preisvorteile gegenüber fossilen Brennstoffen.

Das sieht auch Pepsico, die ein Werk für Lay’s Kartoffelchips nördlich von Amsterdam betreiben und damit acht europäische Länder beliefern. Mit einem neuen Projekt werden die Snacks in Zukunft mit grüner Energie produziert: Der saarländische Speicherhersteller Kraftblock hat die Lösung für Energieversorger Eneco und Pepsico, um Gas in ihrer Fabrik zu ersetzen und Prozesswärme günstig zu liefern.

Dazu wandelt Kraftblock grünen Strom von Eneco in Wärme auf 800 °C um und speichert sie. Diese wird dann flexibel auf Thermalöl übertragen und die werkseigene Infrastruktur von Pepsico erhitzt damit ihr Frittieröl. Der Gaskessel, der bisher für die Wärmeerzeugung genutzt würde, ist dann obsolet. Dieses Speichersystem lässt sich in der kompletten Lebensmittelindustrie einsetzen, um fossile Brennstoffe, wie Gas, Kohle oder Öl, zu ersetzen.

Für das Werk von Pepsico ergibt sich aus dem Ersetzen des Gaskessels eine CO2-Ersparnis von 98 %. In einem ersten Schritt werden zwei Kraftblock-Module installiert, die für eine Reduzierung von 51 % sorgen und damit 8.500 t CO2 einsparen. Neben Kosteneinsparung durch weniger EU-Zertifikate profitiert Pepsico von günstigem Grünstrom, den Versorger Eneco zu günstigen Zeiten bereitstellen kann.

Die zwei Module, die installiert werden, haben eine Speicherkapazität von 70 MWh und 9 MW Ladeleistung. Damit wird im Projekt der weltweit größte kommerzielle Hochtemperatur-Speicher installiert.

So funktioniert das Net-Zero-Heat-System

Zunächst wird Strom in Wärme umgewandelt. Die einzige Voraussetzung hierfür ist eine separate Leitung mit mindestens 690 V Spannung. Die Umwandlung ist mit Power-to-Heat-Elementen in industriellem Maßstab möglich. In Kraftblocks Fall wird das Prinzip eines Haarföhns benutzt, nur mit einer Leistung im Megawatt-Bereich. Der Wirkungsgrad liegt bei über 98 %, womit die Elektrifizierung effizienter und damit kostensparender als der Einsatz von bspw. Wasserstoff ist.

Die Umwandlung funktioniert momentan bis 1.000 °C. In der Lebensmittelindustrie wird eine solche Hitze nicht gebraucht, beim Ausspeichern wird sie heruntergeregelt. Der Hochtemperatur-Ansatz hat für die Lebensmittelindustrie rein wirtschaftliche Gründe: Je höher die Temperatur beim Speichern, desto mehr Energie befindet sich im gleichen Raum. Damit werden Speicher kleiner und die entsprechenden Kosten niedriger.

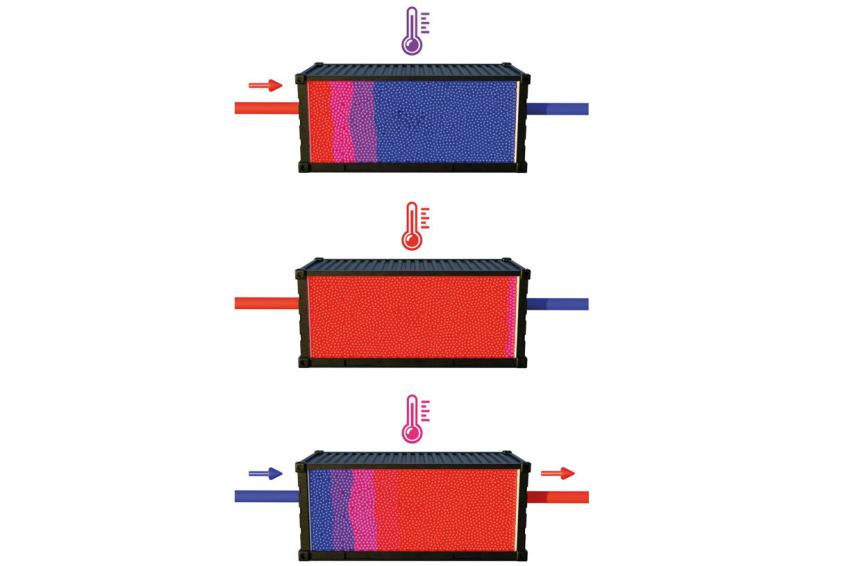

Die entscheidende Komponente im System ist der thermische Energiespeicher, der bei Kraftblock hergestellt wird. Die Wärme wird in den Speicher geblasen, wo das Material sie absorbiert. Das Speichermaterial ist bis zu 1.300 °C stabil und besteht bis zu 85 % aus recycelten Stoffen sowie harmlosen Zusätzen und Binder.

Der Nutzen der Speicherung ist einerseits die Versorgungssicherheit – erneuerbarer Strom stammt vor allem aus volatilen Quellen wie Solar- oder Windkraft. Um Stromspitzen sowie Flauten auszugleichen, ist der Speicher vonnöten um eine Versorgung rund um die Uhr zu gewährleisten. Zudem ermöglicht die zeitliche Verlagerung von Energie Einsparung bei den Kosten: Bei Stromüberschuss und zu Zeiten niedrigen Bedarfs, ist Elektrizität günstig. Somit sind die Betriebskosten geringer als bei einer Direktverstromung rund um die Uhr.

Der Speicher kann die Energie zwischen wenigen Stunden und zwei Wochen speichern, je nach Bedarf des Kunden. Da in der Lebensmittelindustrie Wärme üblicherweise täglich gebraucht wird, hat das Material des saarländischen Unternehmens einen weiteren Vorteil: Durch eine exzellente Wärmekonduktivität ist die Hitze schnell absorbiert und auch wieder entladen. Sobald die Energie im Produktprozess gebraucht wird, stellt der Speicher die Hitze zur Verfügung.

Umgebungsluft wird durch den Speicher geblasen und nimmt die Wärme auf. Dann wird mit den weiteren Systemkomponenten die Temperatur heruntergeregelt und das Wärmemedium wird angepasst. Letzteres kann Thermalöl, Dampf, Luft oder Wasser sein und die vorhandene Infrastruktur einer Anlage kann genutzt werden.

Der Speicher ist eine langfristige Investition: Bei einer täglichen Benutzung ist das Material für 40 Jahre getestet. Der Speicher selbst ist robust und benötigt wenig Wartung. Die Systemkomponenten vor und hinter dem Speicher sind bewusst nicht im Speicher selbst verbaut, sodass sie einfacher gewartet werden können. Die Wärmespeicher sind einfach skalierbar und können so individuell an Kunden und Industrien angepasst werden. Gebaut in Standardgrößen von Containern können sie einfach miteinander verknüpft werden und so kann Energie von wenigen Megawattstunden bis mehrere Gigawattstunden gespeichert werden.

Kraftblock in der Lebensmittelindustrie

Wie Pepsico, die ihren Gaskessel ersetzen, können diverse Branchen das System einsetzen und von fossilen Brennstoffen auf erneuerbaren Strom umstellen. Von der Zuckerindustrie über Brauereien bis zur Milchindustrie: wo es einen hohen Bedarf an Prozesswärme gibt, ist das System eine effiziente Lösung.

Dabei wird nur die bisherige Wärmequelle ersetzt, etwa ein Brennkessel. Die Infrastruktur innerhalb des Werks oder der Anlage wird üblicherweise in der Lebensmittelindustrie nicht verändert. Es ist unmöglich, alle Prozesse zu nennen, für die das System sinnvoll ist.

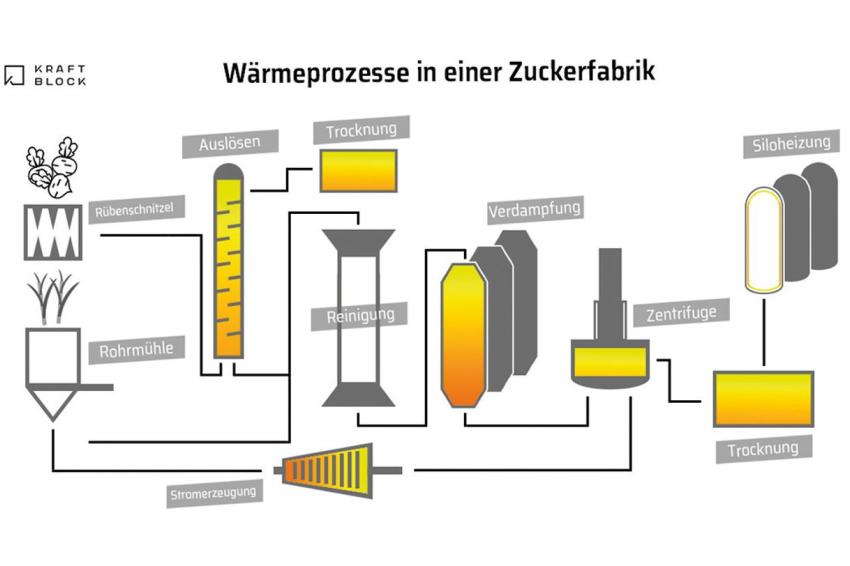

Am Beispiel einer Zuckerfabrik wird es hier einmal aufgezeigt: In einer Zuckerraffinerie ist üblicherweise eine zentrale Wärmequelle für die verschiedenen Prozesse verantwortlich. Diese sind z. B. das Auslösen bei Rübenschnitzeln, die Verdampfung oder die Aufbereitung in der Zentrifuge und die Trocknung des Zuckers. Dazu gibt es meist eigene Stromgeneratoren, deren Betrieb der Hochtemperatur-Speicher ebenfalls optimieren kann. Auch Silo-Heizungen können ein extra Prozess sein, für den viel Wärme benötigt wird.

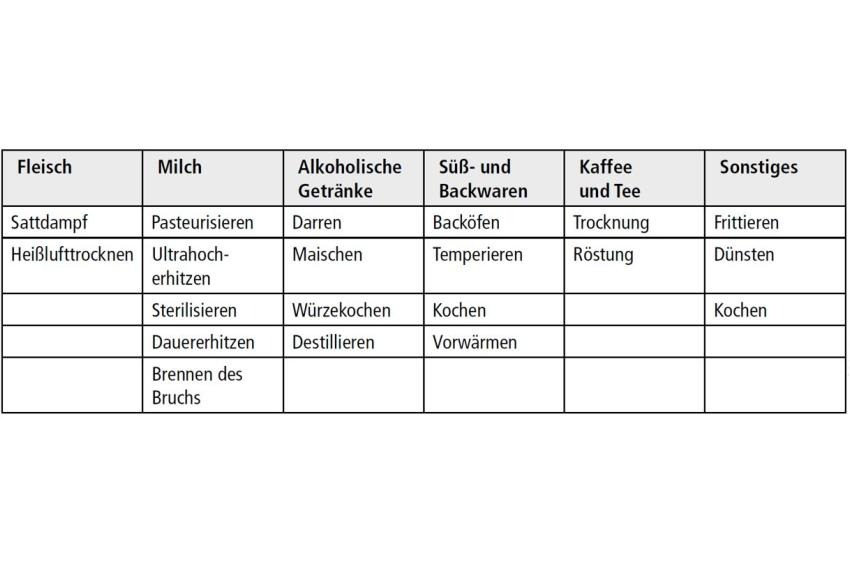

Das Speichersystems kann verschiedenste Prozesse (Tabelle 1) dekarbonisieren, da es einfach repliziert werden kann: Speichertemperatur und Ausgabetemperatur sind unabhängig voneinander und somit muss nur die Größe des Speichers und das gewünschte Wärmeübetragungsmedium auf die Prozesse der Industrie angepasst werden.

Wärmespeicher in der Verpackungsindustrie

Die Speichersysteme lassen sich auch in Teilen der Verpackungsindustrie einsetzen: Für Papier und Glas lassen sich in der Herstellung Prozesse ersetzen. Bei letzterem kann auch Abwärme gespeichert und wieder verwendet werden. In der energieintensiven Glasindustrie führt das zu einer Einsparung von Brennstoffen. Die Reinigung von Flaschen mit Heißwasser oder Dampf ist ein Anwendungsfall, ebenso Flaschenblasanlagen, die nicht elektrisch arbeiten.

Autor: Dr. Martin Schichtel, CEO, Kraftblock