Digitale Lösungen für die Prozessindustrie

Bürkert Fluid Control Systems zeigt: Industrielle Kommunikation nutzt alle Vorteile von Prozessdaten

Für Produktions- und Betriebsleiter, aber auch für Projektleiter, Programmierer oder Ingenieure ist Digitalisierung essentiell, um Prozesse optimal zu automatisieren. Das betrifft den Maschinen- und Anlagenbau, die Mess-, Steuer-, Regelungs- und Automatisierungstechnik in vielen Branchen wie die Lebensmittel- und Getränkeindustrie oder Wasser. Oft sind in den sehr unterschiedlichen Betrieben individuell gewachsene Anlagenstrukturen im Einsatz. Es gibt daher kein einfaches Patentrezept für die Digitalisierung.

Drei flexible Ansätze erlauben aber eine Integration in bestehende Netzwerke, nämlich über Feldgeräte mit Ethernetanschluss, IO-Link oder über Gateways. Doch wo liegen die Vorteile der einzelnen Lösungen und welchen Benefit bringen sie in der Praxis?

Drei Lösungsansätze

Die meisten Integrationslösungen für die industrielle Kommunikation in der Prozesstechnik basieren auf Ethernet, IO-Link oder Gatewaylösungen. Jede der Lösungen ist für spezielle Aufgaben besonders geeignet und in ihrem Bereich flexibel genug, um sich der jeweiligen Anlage anzupassen, damit Prozessdaten sinnvoll genutzt werden können. So erlauben Feldgeräte mit Ethernet-Anschluss dem Integrator einen direkten Zugriff auf das Gerät, er kann alle notwendigen Parameter direkt einstellen und die Feldgeräte einfach an übergeordnete Systeme anbinden. Der Anlagenbetreiber kann zudem sehr einfach vielfältige Diagnosedaten über einen Webserver abrufen, ohne auf spezielle Programme oder Geräte zugreifen zu müssen. Das bietet viel Komfort bei Wartung und Fehlersuche.

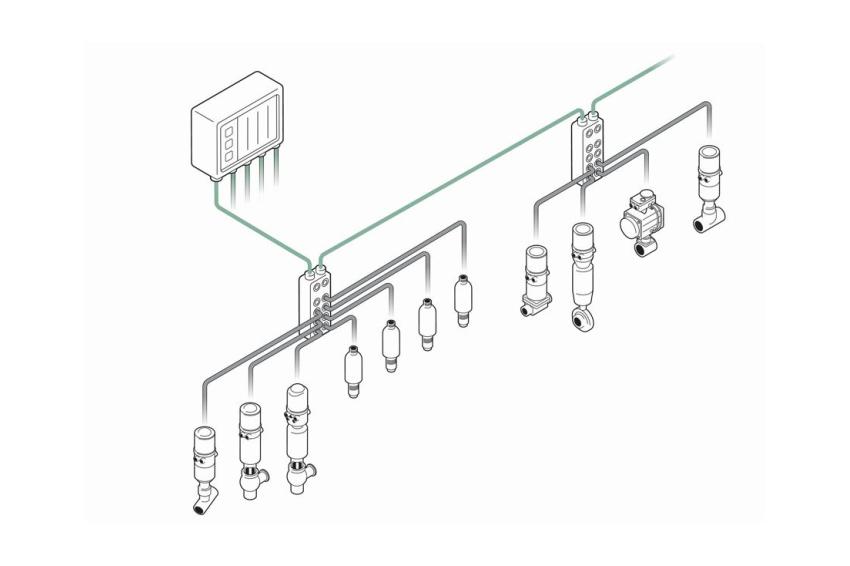

Werden Geräte über ein Gateway eingebunden, ist dieses die einzige Schnittstelle zur Steuerung. Alle Feldgeräte in der Sensor-Aktor-Ebene kommunizieren über ein untergeordnetes Subsystem miteinander. Das können verschiedene Standards, wie z. B. AS-Interface oder CANopen sein. Auch proprietäre kosteneffiziente Lösungen, die auf die Kundenapplikation zugeschnitten sind, kommen hier zum Einsatz, z. B. die Bürkert-eigene EDIP-Plattform (Efficient Device Integration Platform).

IO-Link erlaubt dagegen als standardisierte IO-Technologie nach IEC 61131-9 eine direkte Kommunikation mit den Sensoren und Aktoren in der Anlage. So lassen sich Feldgeräte über eine kostengünstige Punkt-zu-Punkt-Verbindung an die Steuerungsebene anbinden und zentral steuern. IO-Link ist damit kein Feldbus, sondern ein Kommunikationsprotokoll, das auf der klassischen Anschlusstechnik von Sensoren und Aktoren basiert und eine durchgängige Kommunikation bis zur Feldgeräteebene bietet. Der Datenaustausch zwischen übergeordneter Steuerung und den IO-Link-Geräten ist dabei bidirektional. Außerdem wird in zyklische Daten (also Prozesswerte) und zusätzliche azyklische Daten (z. B. Diagnosemeldungen) unterschieden, die unabhängig voneinander übertragen werden.

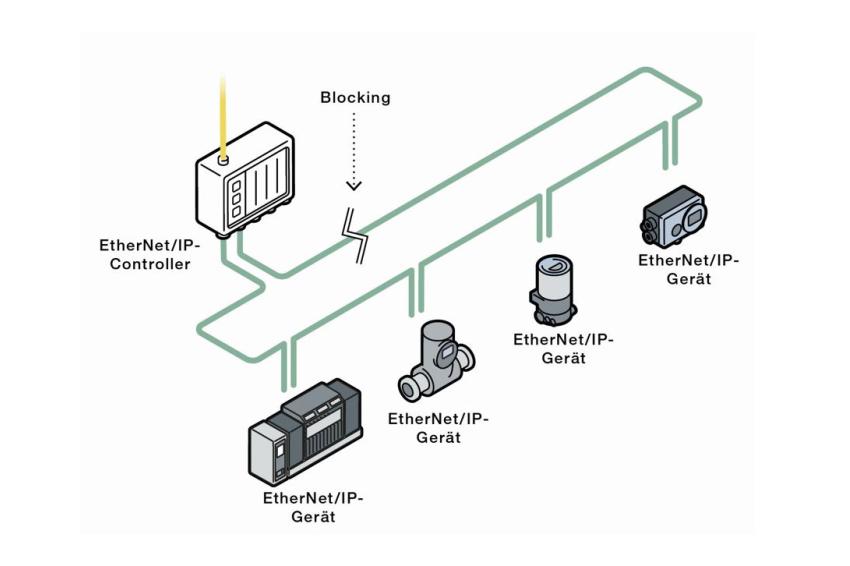

Integration und Redundanz bei Ethernet

Je nach Anwendungsbereich gibt es unterschiedliche Anforderungen an die Kommunikation in der Anlage wie eine einfache Einbindung in übergeordnete Systeme, z. B. per Add-On-Profil (AOP) in die Rockwell-Engineering-Umgebung oder durch ein Hardware Support Package (HSP) in eine Siemens-Umgebung. Solche Integrationsmethoden sparen viel Zeit, da alle wichtigen Parameter in einer grafischen Oberfläche direkt ausgewählt werden können. Die Parameter der konfigurierten Geräte lassen sich kopieren und weiterverwenden. Ist das Netzwerk in Ring-Topologie aufgebaut, wird beim Unterbrechen einer Kommunikationsleitung ein weiterer redundanter Kommunikationskanal aufgebaut (Abb. 2), ohne dass das Feldgerät die Kommunikation zum übergeordneten System verliert. Diese Funktion nennt sich z. B. bei einem Porfinet-Netzwerk „Media Redundancy Protocol“ (MRP); bei EtherNet/IP spricht man von einem „Device Level Ring“ (DLR). Auch für Profinet existieren mit S1, S2, R1 und R2 verschiedene Redundanzsysteme für unterschiedliche Anforderungen. Bei R1 und R2 nutzen Feldgeräte und Steuerungen mehrere Profinet-Schnittstellen, sogenannte Network Access Points (NAPs). Dadurch können diese auch im Falle eines Hardwarefehlers die Verbindung aufrechterhalten. S1 und S2 sind singuläre Systeme (Abb. 3). Dies bedeutet, dass das Profinet-Gerät sich nur mit einem einzigen NAP verbinden kann. Bei Feldgeräten wird die S2-Redundanz für Profinet-Netzwerke immer wichtiger und ist am Markt schon weit verbreitet. Die Einbindung und die Verkabelung selbst sind sehr einfach.

Gateway-Lösung

Bei Gateway-Lösungen mit der EDIP-Kommunikations-Plattform lassen sich anspruchsvolle, kundenspezifische Anforderungen optimal umsetzen. Die Plattform EDIP, über die alle intelligenten Bürkert-Geräte kommunizieren, umfasst dabei eine Vielzahl an Funktionen, abgestimmte HMI-Geräte und weitere innovative Services, die eine Systemintegration und Vernetzung neuer Geräte erleichtern. Die Gateways bieten unterschiedliche Industrial Ethernet Protokolle wie Profinet, Ethernet/IP, Modbus TCP, Ethercat und CC-Link IE Field Basic. Auch konventionelle Feldbusse wie Profibus und CC-Link werden unterstützt.

Die zugehörige Software Bürkert-Communicator erlaubt die Konfiguration bzw. Parametrierung aller Bürkert-Produkte mit elektrischen Komponenten (Abb. 4). Sie bietet u. a. auch Datenlogger, einen Oszillographen und eine grafische Programmieroberfläche. Der Communicator bietet dem Nutzer damit einen vollständigen Überblick über alle zyklischen Prozesswerte, sowie azyklische Diagnosedaten. Die Registerkarte „Diagnose“ zeigt dabei Informationen, Einstellungen oder Werte zur gewählten Konfiguration, z. B. Bus-, Geräte- oder Statusinformationen. Die Registerkarte „Wartung“ zeigt ergänzende Einstellungen zur gewählten Konfiguration. Der Benutzer kann die Einstellungen mit Menüs und Eingabeassistenten ändern.

Ein Zugriff auf das Netzwerk ist im laufenden Betrieb ebenso möglich wie der gleichzeitige Anschluss mehrerer Geräte. Außerdem ist ein Firmware-Update der Feldgeräte über die Software einfach zu realisieren. So werden die Prozessdaten der einzelnen Feldgeräte durch einen Assistenten angelegt. Die jeweilige Konfiguration kann dann über alle unterstützten Feldbus-Protokolle ausgegeben werden. Das ist vor allem für OEMs interessant, da sie häufig ähnliche Anlagenteile mit verschiedenen Bussystemen bauen. Nach der Parametrierung und Aktivierung ist für den Gerätetausch keine zusätzliche Software mehr nötigt. Ein Konfigurations-Provider im Netzwerk, der die Konfigurationen aller Geräte ausliest und zentral speichert, übernimmt diese Aufgabe. Ein Austausch des verwalteten Geräts wird durch den Konfigurations-Provider erkannt, genauso wie das Tauschgerät, das automatisch mit der gespeicherten Konfiguration des Vorgängergeräts parametriert wird, da es die gleiche Identnummer hat. Der Vorgang dauert nur etwa eine Minute.

Verkabelung, Diagnose, Gerätetausch bei IO-Link

Auch IO-Link bietet dem Anwender gute Diagnosemöglichkeiten und unterstützt ihn bei der Fehlersuche. Ein IO-Link Gerät kann Ereignisse (Events) erzeugen und direkt mit dem Master austauschen. Diese Events werden dann an die Steuerung oder ein HMI weitergeleitet. Fehler, Warnungen oder Wartungsanforderungen werden so weiterverarbeitet oder angezeigt. Jedes Gerät kann sowohl Parametrier- als auch Diagnosedaten übertragen. Auch der Gerätetausch ist einfach. Dazu werden eingestellte Parametrierdaten der IO-Link Geräte auf dem Master gespeichert (Abb. 5). Beim Austausch wird das neue Gerät dann automatisch mit den vorhandenen Einstellungen parametriert. Je nach Anforderung gibt es bei IO-Link verschiedene Steckverbindungen für den Einsatz im Schaltschrank oder im Feld. Für den Schaltschrank werden diverse Steckverbinder mit Schraubklemmen oder Federkontakten eingesetzt. Im rauen Feldeinsatz dagegen ist ein A-kodierter M12-Stecker die Verbindung der Wahl, wobei für Sensoren meistens ein vierpoliger und für Aktoren ein fünfpoliger Steckverbinder verwendet wird.

Die Auswahl der Technologie hängt immer von den Anforderungen des Anwenders ab. Es gibt keine Lösung, die überall passt. Egal welcher der Ansätze gewählt wird, alle Lösungen übertragen zusätzliche nützliche Diagnosedaten in die Steuerungsebene und bieten einen großen Mehrwert gegenüber analogen Technologien. Jede der einzelnen Technologien hat Stärken, aber auch Schwächen. Aufgrund der Komplexität der Anwendungen ist es oft schwer, anhand einzelner Parameter, wie z. B. der Leitungslänge oder der Anzahl der Feldgeräte, die passende Technologie auszuwählen. Erfahrene Partner können ihr Know-how einbringen und individuell abgestimmte Lösungen erarbeiten.

Autor: Michael Rausch, Segment & Project Manager Hygienic bei Bürkert Fluid Control Systems

__________________________________________________________________________________________________________________________

Das Unternehmen

Bürkert Fluid Control Systems ist ein weltweit führender Hersteller von Mess-, Steuer- und Regelungssystemen für Flüssigkeiten und Gase. Lösungen von Bürkert kommen in den unterschiedlichsten Branchen und Anwendungen zum Einsatz – das Spektrum reicht von Brauereien und Laboren bis zur Medizin-, Bio- und Raumfahrttechnik. Mit einem Portfolio von über 30.000 Produkten deckt Bürkert als einziger Anbieter alle Komponenten des Fluid Control-Regelkreises aus Messen, Steuern und Regeln ab: von Magnetventilen über Prozess- und Analyseventile bis zu pneumatischen Aktoren und Sensoren. Das Unternehmen mit Stammsitz im süddeutschen Ingelfingen verfügt über ein weit gespanntes Vertriebsnetz in 36 Ländern und beschäftigt weltweit mehr als 3.000 Mitarbeiter. In fünf Systemhäusern in Deutschland, China und den USA sowie vier Forschungs- und Entwicklungszentren entwickelt Bürkert kontinuierlich kundenspezifische Systemlösungen und innovative Produkte. Ergänzt wird die Produktpalette mit dem umfassenden Serviceangebot Bürkertplus, das Kunden während des kompletten Produktlebenszyklus begleitet.

__________________________________________________________________________________________________________________________