Effiziente Messtechnik für CIP-Prozesse

Endress+Hauser mit seinen Komplettlösungen für die Prozessüberwachung in der Lebensmittel- und Getränkeindustrie

In der Life Sciences, Lebensmittel- und Getränkeindustrie kommen häufig kleine Skids mit hochpräziser Messtechnik zum Einsatz, um höchste Prozesssicherheit auf geringstem Raum zu erreichen. Hier spielen minimale Einbaugröße und Kosteneinsparungen bei Installation und Inbetriebnahme eine entscheidende Rolle. Gleichzeitig muss die Messtechnik die hygienischen Anforderungen nach FDA, EHEDG (European Hygienic Engineering & Design Group), 3A und anderen Normen erfüllen. Platzsparende Hutschienengeräte und hygienische digitale Leitfähigkeitssensoren können zum Beispiel in der CIP-Applikation (Cleaning In Place) von Molkereien die Prozesssicherheit erhöhen als auch die Installations- und Betriebskosten senken.

Die Betreiber industrieller Anlagen legen mehr und mehr Augenmerk auf die Minimierung von Wasser- und Energieverbrauch, denn die Kosten für diese Ressourcen steigen stetig. Zur gleichen Zeit müssen sie jedoch die Leistungsfähigkeit des Prozesses und die Prozesssicherheit gewährleisten. So wird die Auswahl der richtigen Instrumentierung zu einer Herausforderung. In einer Molkerei zum Beispiel, ist eine hohe Prozessleistung notwendig, um kontinuierlich Qualitätsprodukte herstellen zu können, während die Hygienevorschriften häufige Reinigung erfordern. Die erforderliche Reinigung erfolgt inline durch CIP. Es ist ein automatischer Vorgang, bei dem Reinigungsmittel durch den Produktionsprozess zirkuliert werden, ohne Produktionsequipment abzuklemmen oder abzubauen. Die mediumsberührten Prozessleitungen und Prozesstanks werden in regelmäßigen Intervallen mit frischem und Rücklaufwasser, Säure, Lauge und Desinfektionsmitteln gereinigt. Klassischerweise wird die Konzentration der Reinigungsmittel durch eine einfache Leitfähigkeitsmessung im Zulaufrohr zum Prozesstank gemessen. Eine typische Reinigungssequenz für eine Molkereianlage umfasst mehrere Schritte:

- 1. Vorspülen mit Wasser zum Entfernen von grobem Schmutz,

- 2. Spülen mit heißer Lauge zum Lösen und Auflösen noch vorhandener Verschmutzung (Kohlenhydrate, Proteine und Fett),

- 3. Wasserspülung zum Entfernen von Laugenrückständen,

- 4. Spülen mit Säure zum Entfernen von Milchstein und anderen Verschmutzungen,

- 5. Wasserspülung,

- 6. Spülen mit Desinfektionsmittel,

- 7. Abschließende Wasserspülung.

Diese Schritte werden durch eine Leitfähigkeitsmessung im CIP-Rücklauf kontrolliert. Die Reinigungslösungen haben unterschiedliche Leitfähigkeiten. Die Leitfähigkeit des Spülwassers ist spezifisch und abhängig von der Wasserquelle. Der Leitfähigkeitssensor muss all diese Medien unterscheiden, um die Phasen trennen und so die eingesetzte Menge des jeweiligen Reinigungsmittels und des Spülwassers optimieren zu können.

Hygienisches Design

Der digitale Sensor Indumax CLS54D eignet sich perfekt für hygienische CIP-Anwendungen in der Lebensmittel-, Getränke-, Life Sciences und Biotech-Industrie. Er hat ein spaltfreies Design aus Lebensmittel-PEEK und seine mediumsberührenden Materialien sind FDA-gelistet nach EU VO 1935/2004 sowie EHEDG und 3-A zertifiziert. Außerdem ist ein Zertifikat über den Bioaktivitätstest nach USP Class VI inclusive Rückverfolgung und Verbinden von Batches erhältlich. Dank seiner Memosens- Technologie wird Indumax CLS54D einfach per „Hot Plug&Play“ angeschlossen und sofort vom Messumformer erkannt. Sensor-relevante Daten, wie Kalibrierung etc., werden automatisch ausgelesen und vom Messumformer übernommen. So ist der Sensor sofort messbereit und spart Zeit bei der Inbetriebnahme.

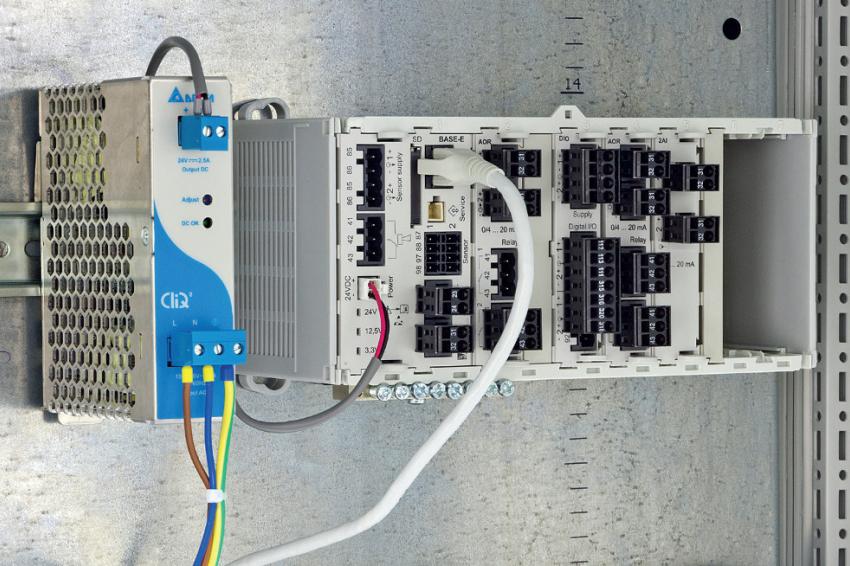

Platzsparende Mehrkanal-Geräte

In der Lebensmittel-, Getränke- und Life Sciences Industrie werden die Anlagen häufig von Maschinenbauern oder Skidbuildern mit kompletten, betriebsbereiten Skids für die Utilities wie Wasseraufbereitung, WFI (Water for injection) und Dampferzeugung oder mit Schaltschränken für die Kernprozesse wie Fermenter ausgestattet. In diesen Skids oder Schaltschränken steht nur ein begrenzter Einbauraum zur Verfügung. Genau für diese Anforderung wurde das jüngste Mitglied der Liquiline-Plattform, das Hutschienengerät Liquiline CM44xR mit optionalem separatem Display, entwickelt. Es wird einfach in die Hutschiene eingeklickt und bietet dank des Plattformkonzepts alle Funktionen des leistungsfähigen Liquiline-Feldgeräts, vom Plug&Play für bis zu acht Sensoren und zwölf verschiedene Parameter über die einfache Bedienung bis zur nahtlosen Integration in das Leitsystem dank standardisierter Buskommunikation.

Separates Display

Die Anwender sparen Kabel- und Einbauzeit: Der Transmitter wird direkt auf der Hutschiene in der Nähe der SPS montiert. Eine aufwendige Verdrahtung von der Schaltschranktür zu den Sensoren, zur Spannungsversorgung und zur SPS entfällt somit. Auch der Einbau des optionalen, separaten Displays ist einfach. Spezielle Werkzeuge zum Ausschneiden der Schaltschranktür sind nicht notwendig. Eine einzelne Person und eine Standardbohrmaschine reichen vollkommen, um das Display über fünf Bohrlöcher an der Schranktür zu befestigen. Der Dichtungsrahmen des Displays entspricht Schutzklasse IP65 und stellt so eine einfache Reinigung des Schaltschranks sicher. In Applikationen, die kein Display am Schaltschrank benötigen oder wo die Messwerte auf einem vorhandenen SPS-Monitor angezeigt werden, lässt man das separate Liquiline Display einfach weg, was die Anschaffungskosten weiter reduziert. Für diese Applikationen bietet Endress+Hauser ein robustes Inbetriebnahme- Display mit einem Gummirahmen, das für die Erstinbetriebnahme des Liquiline CM44xR angeschlossen wird. Um die Arbeit der Inbetriebnehmer und Service- Techniker noch weiter zu erleichtern, kann eine komplette Messstellenkonfiguration von einem Liquiline CM44xR über SD-Karte auf ein anderes Liquiline kopiert werden. Das ermöglicht zum Beispiel eine sehr schnelle und komfortable Inbetriebnahme von Skids.

Perfekt für CIP-Applikationen

Während des CIP-Prozesses muss ein großer Leitfähigkeitsmessbereich abgedeckt werden, um die Phasentrennung zu erkennen und detaillierte Prozessinformationen zu erhalten. Außerdem müssen andere Einstellungen, wie z. B. Grenzwertschalter oder Konzentrationstabellen angepasst werden. Die Messbereichsumschaltung (MRS) des Liquiline ermöglicht das Umschalten zwischen vier verschiedenen Parametersätzen pro Messkanal. Wenn also zwei CLS54D Leitfähigkeitssensoren an ein Liquiline CM44xR angeschlossen sind, kann der Anwender zwischen acht verschiedenen Parametersätzen umschalten. Üblicherweise erfolgt die Fernumschaltung von der SPS über getrennte Steuerleitungen. In den Applikationen, welche die Messbereichsumschaltung mit 0/4...20 mA nutzen, sind die entsprechenden Steuerleitungen oft bereits vorhanden. Das heißt, die bestehende Verdrahtung muss nicht geändert werden. Sind die Leitungen jedoch nicht vorhanden oder wird in einer Anlage bereits ein digitaler Feldbus verwendet, ist ebenfalls keine zusätzliche Verdrahtung erforderlich – die gesamte Steuerung kann über einen der digitalen Feldbusse des Liquiline erfolgen.

Beispiel: Messstellenkonfiguration für den CIP-Prozess

Eine Molkerei mit einer Ethernet/IP Infrastruktur hat zwei Prozessbatchtanks und der Edelstahl- Schaltschrank in der Nähe der Batchtanks bietet nur noch sehr wenig Einbauraum, ein separates Display zum Anzeigen der Leitfähigkeit an der Schaltschranktür wird nicht benötigt, da bereits eine SPS mit einem farbigen Touchscreen vorhanden ist, der zusätzliche Prozessdaten anzeigt. Die Sensoren müssen die hygienischen Anforderungen erfüllen. Welche Messstellenkonfiguration wird benötigt?

-1. Das platzsparende Liquiline CM442R für zwei digitale Sensoren mit dem digitalen Feldbusmodul und Messbereichsumschaltung.

-2. Beide im Batchtank installierten CLS54D Sensoren werden an das Liquiline CM442R angeschlossen.

-3. Neben der Spannungsversorgung für den Messumformer und den beiden Sensorkabeln wird nur noch das Ethernet- oder das Feldbuskabel für den Anschluss an die SPS benötigt.

Nachdem das Liquiline entweder direkt – über das portable Service Display oder SD-Karte – oder remote – über den Ethernet Webserver am Farbmonitor der SPS oder am Laptop – konfiguriert wurde, zeigt der SPS-Monitor die Messwerte an. Sobald ein CIP-Reinigungszyklus entweder manuell oder automatisch gestartet wird, schaltet Liquiline CM442R auf den richtigen Parametersatz um und passt den Messbereich, die Grenzwertschalter oder die Konzentrationstabellen an – alles über den digitalen Feldbus. Die SPS oder das Scada-System kann die Konzentration des Reinigungsmittels automatisch steuern und den gesamten Reinigungsprozess optimieren für höchste Effizienz und Kosteneinsparung bei höchster Prozesssicherheit. Mit den neuen Produkten und Funktionalitäten führt Endress+Hauser seine Plattformstrategie konsequent fort, um die Kundenprozesse weiter zu vereinfachen, den Kunden Investitions- und Betriebskosten zu sparen und höhere Prozesssicherheit zu erzielen.

Contact

Endress + Hauser Conducta

Dieselstr. 24

70839 Gerlingen

Deutschland

+49 7156 209 0

+49 7156 209 158